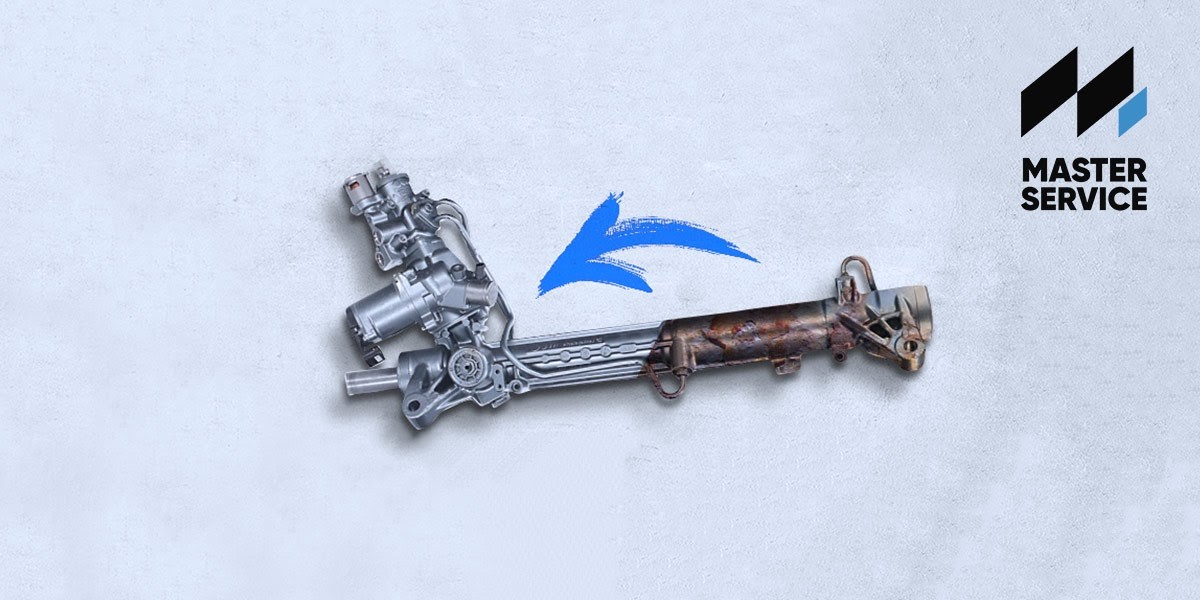

Друге життя автомобільних агрегатів

Зміст:

Реставрація і продаж агрегатів класу rebuilt для систем кермового управління – вагома частина діяльності компанії Master Service. Під цю діяльність зареєстровано окрему торговельну марку – MSG rebuilding.

Сьогодні ми поговоримо з людиною, яка стояла біля витоків MSG rebuilding – заступником керівника підрозділу“Рульове управління” Сергієм Лисенком.

– Сергію, розкажіть, як все починалось?

– Ще 2000 року в рамках компанії працював невеликий відновлювальний цех. Він існував як обмінний фонд: ми купували у клієнтів несправні агрегати, а натомість пропонували відновлені. Уже тоді такі вузли були затребувані - люди швидко зрозуміли, що відновлену рейку або насос можна купити набагато дешевше, ніж новий оригінал.

- І попит на реставровані агрегати породив пропозицію?

- Звичайно. Обсяги зростали, і ми вирішили зареєструвати торгову марку MSG rebuilding. А в 2011 році у нас з'явився спеціалізований відновлювальний цех повного циклу. І агрегати ми закуповуємо вже не у клієнтів, а в набагато більших обсягах - на європейських розборках.

- Стан європейських машин набагато кращий?

- Звичайно. По-перше, європейці їздять по дорогах, а не по ямах. По-друге, використовують якісні витратні матеріали. По-третє, змінюють машини в середньому раз на 3 роки, а не їздять на них до останнього подиху. Тому європейські авто - чудові донори.

- Отже, які агрегати відновлює підрозділ?

- Ми відновлюємо всі агрегати: кермові рейки з гідро-, електропідсилювачами і сухі, насоси ГПК і ЕГПК, редуктори з ГПК і без, кермові колонки з електропідсилювачем, штоки рейок всіх типів креслень, а також гальмівні супорти.

Ознайомлювальне відео про те, як ми відновлюємо агрегати

- І, звичайно ж, "на коліні" за допомогою ключа на 12 агрегати не відновлюються. Розкажіть, яке обладнання та інструменти використовують майстри.

- Усе обладнання, спецінструмент, стенди та верстати - це розробки ще одного нашого напрямку ТМ MSG equipment. Виняток - лише етап фарбування, на якому використовують інструменти та обладнання ТМ Mobihel.

- Відновлені агрегати MSG rebuilding належать до класу rebuilt. Це накладає певні зобов'язання.

- Так. Тому ми використовуємо тільки сертифіковані комплектуючі відомих зарубіжних брендів (наприклад, Emmetec) і комплектуючі ТМ MSG. Усі елементи відповідають міжнародним стандартам якості.

.jpg)

Ліворуч - стенд MS604 для перевірки насосів ГПК, праворуч - стенд MS502M для діагностики рульових рейок

- Дуже цікаво, як відбувається процес відновлення? Скільки часу потрібно, щоб повернути агрегат до життя?

- Процес ділиться на 8 етапів:

- первинне миття;

- первинна діагностика;

- розбирання агрегату, огляд, перевірка і сортування деталей;

- очищення та миття комплектуючих;

- дефектування деталей;

- складання агрегату з нових комплектуючих;

- діагностика зібраного агрегату;

- фарбування, пакування та відправлення на склад.

Детальніше про етапи відновлення агрегатів

- Давайте трохи докладніше про кожен етап.

- Усе починається з первинного миття. У камерах очищення високого тиску з агрегату змивають бруд, щоб фахівець зміг його оглянути і розібрати.

Під час первинної діагностики майстер перевіряє стан і працездатність агрегату в зборі. Наприклад, у рульовій рейці з ГПК шукають осередки іржі, подряпини і відколи на штоку, оцінюють ступінь зносу зубів. Також перевіряють геометрію штока - майстер закріплює рейку в лещатах і за допомогою спецключа повертає вал розподільника до крайніх положень. Якщо шток рухається занадто туго, значить є вигин. Обов'язково на спеціальному стенді перевіряють, як золотник перепускає рідину: якщо зусилля немає або воно розподіляється нерівномірно, майстер виймає золотник і перевіряє корпус розподільника на кільцевий знос.

Майстер перевіряє шток рейки на вигин і люфти

У насосах майстер перевіряє корпус на механічні пошкодження, шків або маточину на люфти, а штуцер - на течі. Агрегат перевіряють на діагностичному стенді, щоб перевірити насос на протікання, хрускіт і стукіт.

Перевірка редуктора мало чим відрізняється від первинної діагностики рейки. У редукторах майстер оглядає корпус, перевіряє хід валів і шукає на них іржу і відколи. Якщо редуктор з гідропідсилювачем, то також перевіряють на протікання.

Рульові колонки з ЕПК (як і інші агрегати з ЕПК) перевіряють на механічні дефекти, а також на помилки і збої електроніки. У колонках обов'язково перевіряють стан хрестовин і травмобезпечного вала.

У гальмівних супортах майстер перевіряє на пошкодження та іржу корпус і виступаючу частину поршня. Якщо супорт з рухомою скобою, фахівець перевіряє стан напрямних і хід скоби. Роботу супорта тестують на стенді, щоб знайти протікання і перевірити хід поршня.

Після первинної діагностики агрегат розбирають і окремо перевіряють стан кожної деталі. Зношені та пошкоджені комплектуючі, які не можна відновити, а також старий ремкомплект списують і викидають. Придатні до використання деталі майстер сортує і відправляє в цех очищення і фарбування.

Розбирання рульового редуктора

У цеху очищення і фарбування корпус агрегату піскоструять, а потім миють у спеціальній камері під високим тиском. Решту деталей агрегату щітками і губками очищають від старого мастила та іржі, а потім промивають за допомогою засобу ДЕТАЛАН А-10М - спеціального лужного розчину без кольору і запаху.

Спеціаліст перевіряє якість очищення, сортує комплектуючі та відправляє їх у цех відновлення.

Після очищення і промивання деталі агрегату дефектують і, за необхідності, реставрують. Наприклад, шток рейки перевіряють на биття. Якщо деталь несправна, токар проводить токарні роботи зі штоком і усуває биття. Потім деталь шліфують, щоб прибрати іржу і зробити шток гладким. Наприкінці деталь знову миють. Черв'ячні вали розподільника, вали насосів, редукторів і колонок, за необхідності, також шліфують і проводять токарні роботи.

Шліфування штока рульової рейки

Якщо в корпусі розподільника є кільцевий знос, майстер гільзує корпус. За необхідності, фахівець виготовляє перепускні трубки, змінює поршні штоків рейок і виконує інші роботи з відновлення деталей. Відреставровані деталі вручну миють у бензині, сортують і відправляють у складальний цех.

Після цього агрегат збирають. Спеціаліст складального цеху отримує відновлені деталі разом зі списком необхідних нових комплектуючих і елементів РМК. Новий ремкомплект і деталі для агрегату майстер-складальник отримує у комірника. Коли фахівець отримує всі необхідні комплектуючі, він приступає до складання агрегату.

Металеві деталі, а також втулки, сальники та ущільнювачі кермових агрегатів змащують високопродуктивним промисловим мастилом Mobil Grease XHP 222, а деталі та комплектуючі супортів - спеціальною термостійкою пастою для супортів, щоб подовжити термін служби агрегатів і зменшити темпи зносу. Під час процесу складання майстер використовує спеціалізовані інструменти та обладнання, яке прискорює роботу і дає змогу виконати всі дії акуратно і точно.

Складання двоконтурного насоса ГПК

Якщо в процесі реставрації якась деталь стала меншою або тоншою (наприклад, шток після проточки), майстер використовує не рідні елементи РМК, а спеціально виточені втулки і комплектуючі ремонтних розмірів. Якщо цього не зробити, агрегат працюватиме некоректно, протікатиме, люфтитиме і стукатиме.

- Ого, як ґрунтовно. І все-таки. Усе зібрано правильно, використано якісні матеріали та комплектуючі. Але ж потрібно упевнитися, що агрегат працює і працює правильно?

- Звичайно. Це відмінна риса професіоналів - завжди перевіряти свою роботу. Тому кожен відновлений агрегат ми перевіряємо на спеціальному діагностичному обладнанні для рульового управління. Агрегати з електропідсилювачем (кермові колонки, рейки та насоси ЕГПК) перевіряють, налаштовують і налагоджують за допомогою спеціальних тестерів і програм.

Майстер перевіряє роботу одноконтурного насоса ГПК на стенді

Агрегати без підсилювачів (механічні рейки, редуктори та колонки) перевіряють вручну. Якщо відновлений агрегат працює правильно і відповідає технічним вимогам і стандартам, його відправляють на фарбування.

Відновлені агрегати фарбують у цеху очищення і фарбування. Пофарбований агрегат просушують у сушильній камері. На висохлий агрегат наклеюють бирку з артикулом товару, гідравлічні з'єднання агрегатів закривають пластиковими заглушками, а зовнішні частини штоків рейок і редукторів загортають у пергамент, щоб захистити від іржі та пошкоджень.

Після цього відновлені агрегати упаковують у поліетиленовий рукав і запаюють для додаткового захисту товару від вологи та пилу. Агрегат кладуть у міцну картонну коробку, яка захищає товар від механічних пошкоджень. Коробку запечатують і на неї наклеюють бирку, ідентичну з тією, що є на агрегаті. Упакований агрегат відправляють на склад, де він зберігатиметься в сприятливих умовах до купівлі.

- Так, ну з гідравлікою все зрозуміло. Але ж величезна кількість машин обладнані електропідсилювачами керма. Вся ця електроніка доставляє власникам чимало проблем.

- Ми практично не згадували про те, як відновлюють блоки електропідсилювачів. Річ у тім, що цим займаються кваліфіковані фахівці електротехнічного відділу. Саме вони розбирають електропідсилювачі, перевіряють стан усіх деталей і збирають блоки докупи, а також налаштовують і налагоджують роботу електроніки.

Перевірка електроніки рульової рейки з ЕПК

Взагалі, це велика тема для окремої розмови з фахівцями електродільниці - у хлопців складна, специфічна, але цікава робота, і вони про неї розкажуть більше, ніж я.

- Відновлення агрегатів рульового управління - відмінно налагоджений бізнес. А як щодо конкурентів?

- Ну, поки що ми посідаємо лідируючу позицію в цьому сегменті. Тут важливо підходити до роботи професійно і постійно розвиватися. Тому ми йдемо шляхом безперервного зростання, використовуємо високі технології та актуальні розробки, і даємо можливість фахівцям підвищувати кваліфікацію.

Розмовляв Віталій Сербиченко

Зміст:

Схожі статті

Записатися на сервіс

Відправляючи форму, я погоджуюсь з умовами оферти надання послуг